導入事例

ZENFormerの優れた性能、商品の魅力を紹介するために有効な利用方法をご紹介いたします。

受付時間(平日)

9:00~17:00

ZENFormerの優れた性能、商品の魅力を紹介するために有効な利用方法をご紹介いたします。

♦♢♦一般の焼結成形では不可能な圧倒的な生産性と成形精度を実現!!♦♢♦

ZENFormerのミクロン単位の繰返し再現精度を土台として、高品質と生産性を両立させたモノづくりを実現させました。

まず左の写真にあるような2段サイクロイドギアを生産する場合、粉末焼結工法などが用いられます。

ただ粉末焼結は、強度面でいうと、材料内部に気孔が残留し、機械的強度や疲労強度が低くなる場合もあります。反面、冷間鍛造には、金属繊維状組織(ファイバーフロー)の繋がりによって、強度に優れるというメリットがあります。

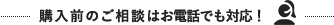

本事例は、素材重量まで厳格に管理した冷間鍛造で生産性を上げつつ、ZENFormerの平行制御とミクロン単位の下死点繰返し精度により、毎ショット同じ冷鍛条件での2段ギア成形を実現しており、さらに強度面での課題も解決したものです。

上図は、工程順になっており、その中の素材計量の際、素材重量156gに対して、規格幅0.8gで全数を選別しています。

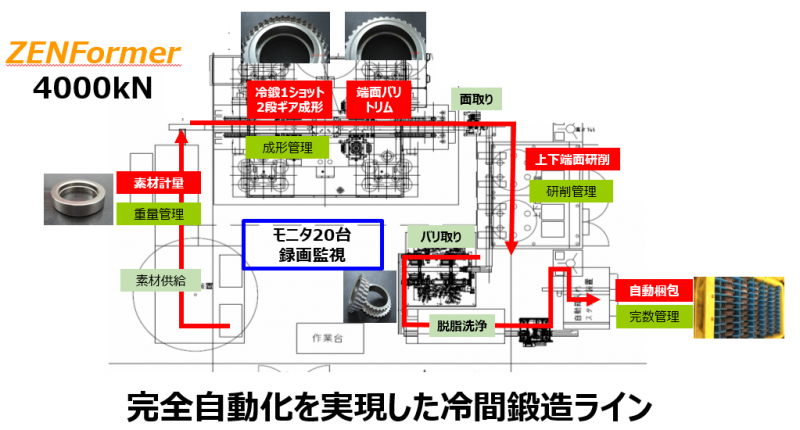

重量変化による金型内圧変化を抑え、ZENFormerの高い下死点精度という特長も加わることで、上下端面の研削仕上げ量を減らし、輪郭度や同軸度、円筒度や歯高さなど、高い精度を維持にも成功しました。(下図)

ZENFormerは、冷間鍛造への工法代替化を実現し、コストダウン・高精度化・高剛性化を図りました。

上記にあるように、直動式サーボプレスにより歯車の高精度成形技術も確立しました。

その際ZENFormerは、加工過程をリアルタイムに確認し、塑性加工の細かい挙動をリニアスケール・サーボモーターを介して、可視化することに成功しました。

この事から、可視化が新工法確立に大きな役割を持つことがわかります。

この可視化は、塑性加工分野のみならず、様々な分野でお客様への支援ができると確信しております。次ページ、2段サイクロイドギアの事例を用いたデータの可視化の記事をぜひご参照ください。