IoT 化

プレス加工情報の可視化・蓄積・保全・予防処置へ対応することで IoT 化への対応を促進します。

受付時間(平日)

9:00~17:00

プレス加工情報の可視化・蓄積・保全・予防処置へ対応することで IoT 化への対応を促進します。

プレス機械が正確に動くだけでは、プレス加工時の変化は全て見ることはできず、金型の中で起きている小さな変化も見なければ、本当の意味を読み取ることはできません。すなわち、モノづくりのIoTをプレス加工に取り入れる為の考え方には、大きく3つの要素を考える必要があります。

「①小さな変化を見つけること」

プレス加工の小さな変化の要因には、材料、金型、プレス機械、潤滑、環境などのそれぞれの状態を把握する必要があります。

「②その変化(データ)から意味をくみ取ること」

ここで必要になるのは加工状態の可視化が必要です。可視化を進めるには情報をデジタル化することが重要な条件となります。

「③迅速な対応」

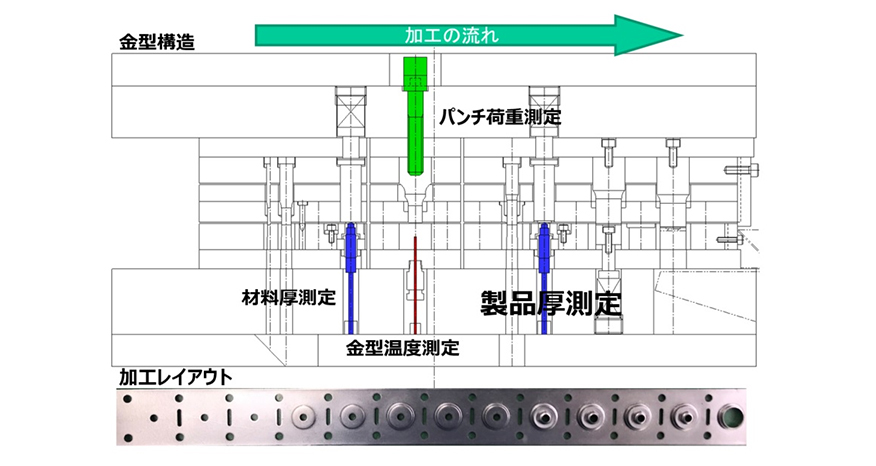

変化に気づいたときにプレス機械を停めたり、警告を出したりすることが対応の一つですが、更に変化を検知し、変化から自動的に是正することで、プレス機械を停止することなく、連続して生産できるシステムの構築が必要です。

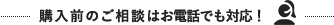

こうした要素を解決する為、サーボプレスの中でも最も情報のデジタル化が進んでいるボールねじ直動式サーボプレスZENFormerと金型内に組み込んだセンサ情報を活用することで、プレス加工の可視化と知能化を実現します。

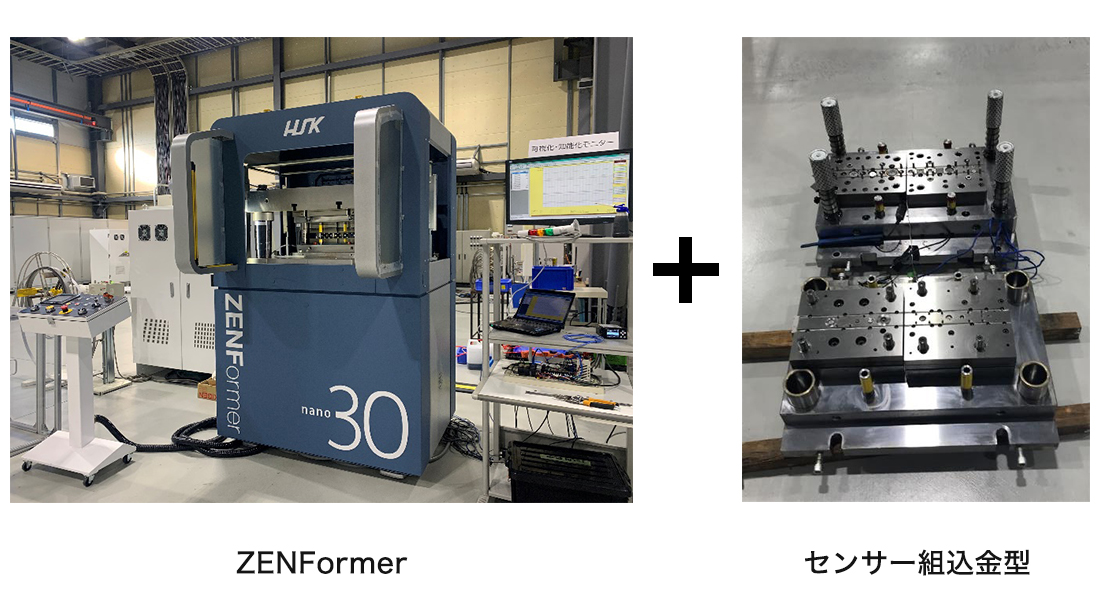

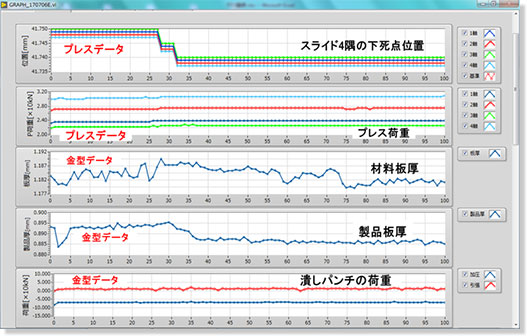

プレス機械からのスライド位置データやプレス荷重データだけでなく、金型内に組み込んだセンサーから、加工前の材料及び加工後の製品の板厚、金型温度、つぶし加工時のパンチに作用する荷重を検知し、測定結果を可視化して分析するとともに、サーボプレスにフィードバックすることで、成形厚さを常に一定に維持することを実現します。これによって、プレス機械を停止することなく高精度加工を維持するとともに、異常発生前に予見予防をすることを可能とします。

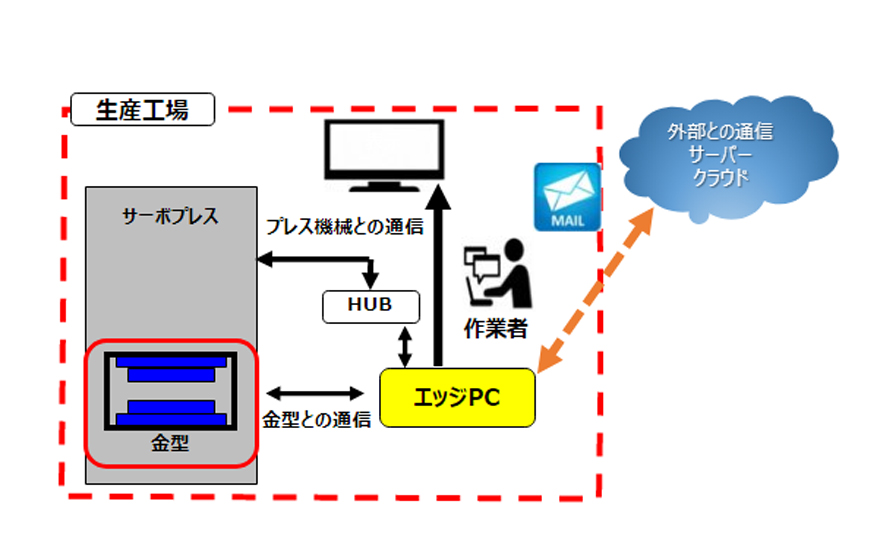

さらに、各デジタル情報を外部との通信を行うことで、遠隔地からの情報共有や監視を図ることができるようになります。

こうした取り組みでプレス加工の可視化と知能化を支援します。